In produzierenden Unternehmen ist die Logistik nur Mittel zum Zweck. Aus diesem Grund wird die gesamtheitliche Betrachtung der logistischen Material-, Waren- und Informationsflüsse am Fertigungsstandort häufig vernachlässigt. Möglichkeiten zur Kostenreduzierung und Serviceoptimierung bleiben ungenutzt. Vernachlässigen Sie dabei nicht, dass die Prozessoptimierung in der Logistik entscheidend für Ihren Wettbewerb ist.

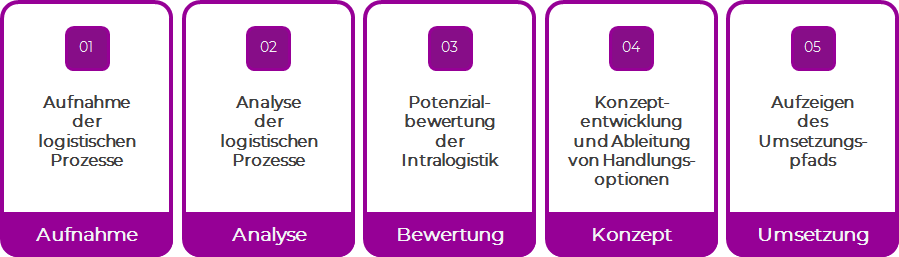

Auf dieser Seite möchten wir Ihnen das in unserem sogenannten "Logistik Audit" entwickelte 5-Phasen-Modell vorstellen, mit dem wir jedes Projekt zum Thema Prozessoptimierung Logistik angehen. Uns ist es wichtig Ihnen entsprechende Werkzeuge an die Hand geben zu können und in diesen 5 Schritten, können auch Sie Ihre Prozesse optimieren.

Wollen Sie die Produktivität logistischer Systeme prüfen, also erfahren wie effektiv und effizient die jeweiligen Prozesse realisiert werden, benötigen Sie operative Logistikkennzahlen. Diese sind die Grundlage für Prozessoptimierungen.

Liegen diese Kennzahlen nicht einheitlich und unternehmensweit vor, fehlen Ihnen wesentliche Grundlagen: Was nicht gemessen wird, lässt sich weder steuern, optimieren noch kalkulieren. Zudem ist es wichtig, die Prozesse kontinuierlich zu überwachen. Wer die Produktivität über einen längeren Zeitraum außer Acht lässt, duldet und ignoriert Defizite. Besser ist: sie identifizieren und eliminieren.

Unser 5-Phasen-Modell der LILA LOGISTIK unterstützt Sie dabei, Defizite in Ihrem logistischen System zu erkennen und Potenziale systematisch zu nutzen. Es reicht von der Untersuchung des Status quo, bis hin zur Umsetzung ausgewählter Handlungsoptionen.

Sie verschaffen sich einen Überblick über die aktuellen innerbetrieblichen Logistikprozesse und bauen damit die Grundlage für eine Prozessoptimierung Logistik auf.

Um objektive Leistungskennzahlen zu erhalten, greifen wir auf Methoden wie REFA, MTM oder auch auf digitale Tools zur automatischen Messung manueller Prozesse zurück. Im Anschluss werden die Daten mit Blick auf die im nächsten Schritt folgende Prozessanalyse aufbereitet, konsolidiert und ausgewertet. Die so gewonnene operative Transparenz dient zum Aufdecken von vorhandenen Verbesserungspotenzialen auf dem Shopfloor.

Zu Beginn der eigentlichen Logistik-Prozessoptimierung definieren wir, welche Prozessbereiche genau betrachtet und auf Basis der in Phase 1 ermittelten Kennzahlen analysiert und bewerten werden sollten, um die besten Ergebnisse zu erzielen. Der Rückgriff auf Instrumente wie Materialfluss-Diagramme und Funktions-Bedarfs-Analysen ist in der Analysephase ebenso wichtig, wie das Einbeziehen von Experten, die täglich im operativen Geschäft involviert sind. Dies können beispielsweise die Bereichs- oder Teamleiter sein. Durch Benchmarking – also den Vergleich von internen und externen Daten – können Sie alle Analysen zusätzlich validieren.

Die Analyseergebnisse zeigen auf, wo konkreter Handlungsbedarf besteht. In anderen Worten ermöglichen sie, Engpässe bzw. Optimierungspotenziale zu identifizieren und realistische Ansatzpunkte für eine Prozessoptimierung Logistik aufzuzeigen.

Dabei achten wir bei unserer Bewertung der Potenziale vor allem auf die Realisierbarkeit. Die logistischen Ressourcen sind meist beschränkt und nicht alle Themenfelder können gleichzeitig bearbeiten werden. Um handfeste Ergebnisse zu erzielen, wählen wir aus der Menge der Potenziale die vielversprechendsten aus. Hilfreich sind dabei Kosten-Nutzen-Analysen, da sie Potentiale in Hinblick auf ihre Wirtschaftlichkeit entsprechend priorisieren. Für die am besten bewerteten Potenziale werden im nächsten Schritt zentrale Handlungsoptionen abgeleitet.

Anhand der gewonnenen Erkenntnisse, entwickeln wir konzeptionelle Ansätze zur grundlegenden Verbesserung der Ergebnissituation und leiten konkrete Handlungsempfehlungen für die Prozessoptimierung Logistik ab. Je nach Zielsetzung können diese unterschiedlich ausgeprägt sein und beispielsweise folgendermaßen lauten:

In diesem Schritt legen wir fest, wie bei der Erschließung der Potenziale vorgegangen wird, um die Prozessoptimierung und die ausgewählten Handlungsoptionen auch erfolgreich in der operativen Logistik umzusetzen.

Dabei setzen wir auf die Ausarbeitung eines Implementierungskonzeptes mit eindeutigen Zielvorgaben. Darin wird abhängig von der Verfügbarkeit finanzieller, personeller oder anderer Ressourcen auch der Zeithorizont definiert, in dem Ihre Potenziale umgesetzt werden: kurz-,mittel- oder langfristig. Neben dem "Was" und "Wann", ist das "Wer" entscheidend: Es wird ein Team gebildet, in dem die Rollen und die Verantwortlichkeiten klar verteilt sind. Parallel werden die zur Zielerreichung notwendigen organisatorischen Voraussetzungen geschaffen.

Nach der Umsetzung unserer Optimierungsmaßnahmen geht es darum, das hohe Leistungsniveau kontinuierlich zu sichern. Informationen dazu finden Sie über den Link: Transparenz und Personalkostenreduktion in der Logistik.

In unserem Business Case "Prozessoptimierung Logistik" erfahren Sie an einem konkreten Praxisbeispiel mehr darüber, wie effektive und effiziente Logistikprozesse zur Wertschöpfung beitragen.

Unser 5-Schritte-Modell will Sie motivieren, Ihre logistischen Ziele anzugehen und in die Tat umzusetzen. Klar ist aber, dass jedes Unternehmen dabei vor unterschiedlichen Herausforderungen steht.

Gerne erläutern wir Ihnen Ansatzpunkte und weitere Inhalte zum Thema Prozessoptimierung Logistik in einem persönlichen Gespräch. Nutzen Sie doch die Chance und buchen Sie sich online mit uns einen unverbindlichen Termin:

Müller - Die lila Logistik SE

Ferdinand-Porsche-Str. 6

74354 Besigheim

Deutschland