Automatyzacja to nic nowego. Pod koniec XIX w. wraz z pojawieniem się możliwości wytwarzania prądu i napędu elektrycznego wystartowała druga rewolucja przemysłowa. Firmy mogły wytwarzać swoje produkty w rekordowym czasie i masowo na zmotoryzowanych przenośnikach taśmowych Największe profity przypadły producentom samochodów, takim jak Henry Ford, który uchodzi dzisiaj za wynalazcę produkcji taśmowej. Zautomatyzowana produkcja pozwoliła na ogromne zwiększenie wydajności i liczby produkowanych sztuk wyrobów: czas produkcji modelu T skrócił się

z niezłych 12,5 godziny do niespełna 90 minut. Od tej pory nie można już sobie wyobrazić produkcji bez przenośnika taśmowego. Naszym zdaniem to był dopiero początek: w czasach Przemysłu 4.0,

w dobie czwartej rewolucji przemysłowej, automatyzacja będzie nadal przybierać na znaczeniu. Sztuczna inteligencja i postępująca cyfryzacja otworzą innowacyjne możliwości automatyzacji – również w obrębie łańcucha dostaw.

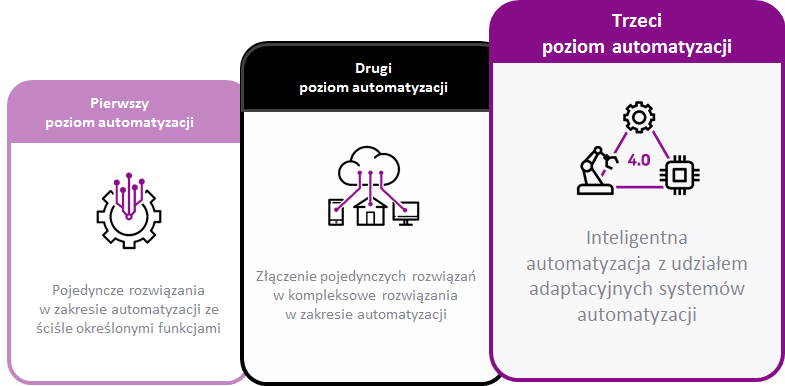

Rzućmy okiem na historię rozwoju automatyzacji. Zgodnie z klasyczną definicją automatyzacji automaty to sztuczne systemy, które samodzielnie działają na podstawie programu i podejmują poprzez to decyzję o sterowaniu i regulacji procesów. W zależności od zakresu tych zadań sterowniczych i regulacyjnych rozróżnia się automatyzację częściową i pełną. Myślą przewodnią jest podnoszenie wydajności poprzez maszynowe wsparcie sztywnych, cyklicznych procesów produkcji.

Początkowo w technice produkcyjnej realizowano częściowe rozwiązania w zakresie automatyzacji

z rygorystycznie określonymi funkcjami. W dalszym przebiegu powiązano rozwiązania częściowe

z kompleksowymi rozwiązaniami dotyczącymi automatyzacji procesu produkcji – kamień węgielny pod pełną automatyzację. Oprócz procesów przemysłowych technika automatyzacji skupia się na życiu człowieka. Automatyczne gospodarstwa domowe, następnie również systemy asystujące

w pojazdach albo aktualnie roboty domowe, np. do koszenia trawników, odejmują ludziom pracy

i sprawiają, że czynności są bezpieczniejsze i wydajniejsze. Problem: najpierw natomiast należy

w formie algorytmów jednoznacznie określić funkcjonalność tych rozwiązań automatyzacyjnych. Im więcej elastyczności pożąda się w późniejszym przebiegu programu, tym bardziej jest to pracochłonne. Rozwiązaniem jest inteligentna automatyzacja. W przypadku adaptacyjnych systemów automatyzacji algorytm podstawowy modyfikowany jest w zależności od sytuacji na wyższym poziomie. Dopasowują się one do nowych warunków na zasadzie samodzielnej nauki

i niezależnie rozwiązują problemy. Ich cel pozostaje zawsze taki sam, zmieniają się tylko drogi do jego osiągnięcia. Korzyści z tego odnosi przede wszystkim przemysł. Inteligentne roboty mogą przejąć szereg usług, w logistyce przykładowo sortowanie albo transport dóbr wewnątrz zakładu – to ostatnie również bez oznakowania podłogowego albo ściśle określonych dróg transportu.

Tak mogłaby wyglądać rzeczywistość jutra: Wasz klient składa zamówienie, drukarki 3D przyjmują schemat i wykonują produkt. Roboty komisjonują produkty, pakują je, załadowują i wysyłają za pomocą napędzanego elektrycznie, autonomicznego samochodu ciężarowego. Gdy towar jest już blisko klienta docelowego, drony przejmują ostatnie metry transportu do odbiorcy, podczas gdy samochód ciężarowy kontynuuje swoją trasę.

Ten przykład wyprzedza swoje czasy. Pokazuje natomiast, jaki potencjał tkwi w automatyzacji, jeśli firmom uda się połączyć komunikacyjnie poszczególne etapy procesu, jeśli firmy są gotowe przyjąć jeden wspólny punkt widzenia, wykraczający poza właściwy proces produkcji. Kompleksowy wzrost wydajności, oszczędność personelu i krótsze czasy realizacji są możliwe.

Aby połączyć technologie automatyzacji z technologiami komunikacji, potrzebna jest rozległa infrastruktura, np. technologia bezprzewodowa, oraz wysokowydajne urządzenia końcowe, takie jak smartfony albo tablety. Tą drogą można w sposób nieograniczony wymieniać dane językowe

i obrazowe oraz sterować systemami automatyzacji stosowanymi w zakładzie albo w środkach transportu. Poprzez ich współdziałanie powstaje jednolicie zautomatyzowany proces tworzenia wartości. Co to oznacza dla zarządzania łańcuchem dostaw ?

Można sobie wyobrazić wiele scenariuszy przyszłości: zautomatyzowane procesy zakupowe, logistyka wewnętrzna oparta na pracy robotów, autonomiczna dystrybucja etc. W dzisiejszej operacyjnej rzeczywistości procesowej stopień automatyzacji tworzącej wartość dodaną jest jednak na ogół wciąż niewielki. Zamiast tego brak planowania i struktury odpowiadają za nieefektywny transport i niezadowolonych kierowców.

Myślicie, że to nie należy do głównego obszaru działania firmy i nie zauważacie przy tym, że nie tylko podczas operowania towarami, ale również podczas operowania danymi wraz z udziałem prac manualnych wzrasta liczba błędów. Każdy manualny krok to ryzyko dla bezpieczeństwa i jakości danych. Wniosek: strategiczna automatyzacja łańcucha dostaw wymaga jeszcze ściślejszego połączenia przepływów towarowych i informacyjnych. Odzwierciedlają to również sensoryka, trendy branżowe, autonomiczne pojazdy, roboty do zastosowań w logistyce, data science i komunikacja maszyn oparta na IoT.

Roboty w logistyce: Roboty funkcjonują od ponad 30 lat. Stany Zjednoczone są uznawane wprawdzie za pioniera, ale to Japonia znajduje się w pierwszym polu startowym na rynku światowym, produkując rocznie około 402 000 robotów. Technologia ta dotarła również do Niemiec. Wykorzystanie robotyki w logistyce operacyjnej tworzy nowe potencjały: Kosztowne czynności związane z komisjonowaniem i procesy składowania odbywają się szybciej i dokładniej. Niemcy jako miejsce dla biznesu zyskuje na atrakcyjności, ponieważ kwestia niskich kosztów wynagrodzeń – jednego z głównych czynników przenoszenia produkcji za granicę – traci na znaczeniu za sprawą inteligentnej robotyki. Jednak z uwagi na fakt, że stosowanie robotów wciąż jeszcze wiąże się

z wysokimi kosztami inwestycyjnymi, decyzję o ich wykorzystaniu należy podjąć po uwzględnieniu warunków lokalnych. Technologia rozwija się jednak dalej i pytaniem nie jest już, czy, lecz kiedy stosowanie robotów będzie się opłacać. Istotnymi warunkami skutecznego wykorzystania robotyki

w logistyce są:

Pojazdy autonomiczne: Żaden temat nie jest tak bardzo oczekiwany w logistyce jak autonomiczna jazda. Idealna ciężarówka elektryczna transportująca towary z punktu A do punktu B bez ingerencji kierowcy mogłaby wpłynąć na wydajniejszą i bezpieczniejszą organizację transportu oraz prowadzić do rewolucji na rynku logistycznym. Automatyzacja pozwala zaoszczędzić personel w sektorze transportowym. Napęd elektryczny przyczyni się do zmniejszenia emisji substancji szkodliwych

i poprawy zrównoważonego wzrostu w transporcie. Zakazy jazdy, o których dyskutuje się obecnie

i które stosowane są w niektórych dużych miastach niemieckich, byłyby przeszłością. Nawet jeśli technologia jest już bardzo zaawansowana, zanim uruchomiona zostanie normalna eksploatacja, należy wyjaśnić kwestię czynników infrastrukturalnych, prawnych, związanych z prawem umów ubezpieczeniowych i prawem pracy. Informacje na ten temat znajdziecie również w rozdziale: Cyfryzacja wzdłuż łańcucha dostaw.

Data science: Połączenie cyfryzacji i automatyzacji daje nowe możliwości. Data science, pojęcie oznaczające w zasadzie ekstrakcję wiedzy z danych jest tutaj dobrym przykładem. W świecie zarządzania łańcuchem dostaw są niezliczone informacje, które czekają tylko na to, by zostać skutecznie uporządkowane, przeanalizowane i zastosowane. Zautomatyzowane logarytmy wspierają to, prowadzą do większej przejrzystości danych, efektywnego monitoringu wydajności, a tym samym do szybkiego podejmowania decyzji. Narzędzia i systemy analizy wzdłuż łańcucha wartości pomagają prawidłowo interpretować różnorodne dane i określać założenia optymalizacji procesów. Przykładem z obszaru dystrybucji jest zautomatyzowane przyporządkowywanie zleceń transportowych do kierowców i środków transportu. Więcej na ten temat znajdziecie w rozdziale: Cyfryzacja wzdłuż łańcucha dostaw.

Komunikacja maszyn (M2M): Internet, telefonia komórkowa itp. umożliwiają wzajemną wymianę danych między maszynami. Takie połączenie automatyzacji z inteligentną komunikacją odgrywa istotną rolę w obszarze produkcji, oddziałuje natomiast równie pozytywnie na cały proces realizacji zlecenia. Przykład:

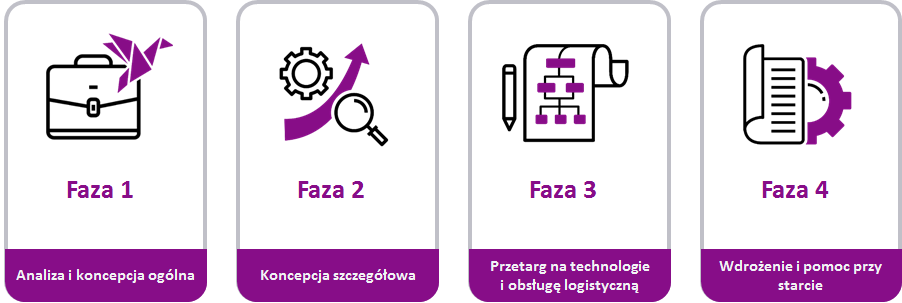

Bądźcie krytyczni – bo my też jesteśmy! Automatyzacja przemysłowa to nie zawsze najlepsze rozwiązanie. Nawet jeśli powiedzieliśmy już wiele o zaletach i szansach nowej automatyzacji, to implementacja tej technologii wiąże się na ogół z dużymi inwestycjami. Ponadto często względy operacyjne przemawiają za tym, aby pozostawić niektóre procesy do wykonania ręcznego. Dlatego LILA LOGISTIK dąży zawsze do optymalnej całościowej koncepcji i stawia na automatykę wyłącznie wtedy, kiedy jest to opłacalne również dla naszych klientów. Decydujące jest zatem, w zależności od potrzeb, określenie optymalnego stopnia automatyzacji dla danego procesu. Pomocny przy uruchamianiu automatyzacji może być dla Was nasz model 4-fazowy, za pomocą którego oceniamy, które procesy przepływu materiału są najlepsze dla realizacji naszych własnych zadań, a także dla realizacji zleceń naszych klientów:

Jeśli nosicie się z zamiarem zautomatyzowania Waszych procesów logistycznych i chcecie wiedzieć więcej o naszej strategii postępowania, czekamy na kontakt.

+48 (0) 32 33 19 800

Müller - Die lila Logistik Polska Sp. z o.o.

ul. Zygmuntowska 90

44-113 Gliwice

Polska